Oberflächenmodifikation von Materialien mit gepulsten Elektronenstrahlen

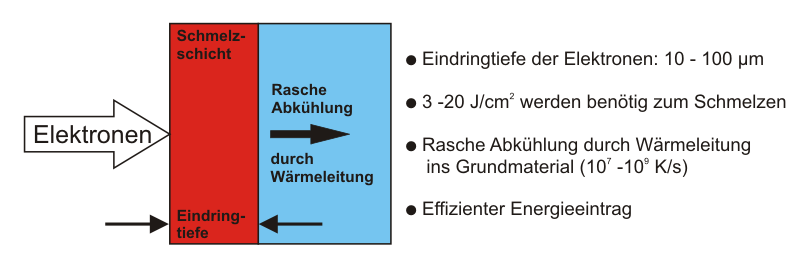

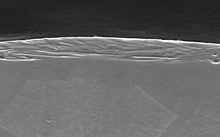

Mit intensiven gepulsten Elektronenstrahlen kann Energie sehr effizient und schnell in oberflächennahe Schichten von Materialien eingebracht werden. Abhängig vom spezifischen Energieeintrag (5-60 J/cm²) lassen sich Materialoberflächen bis zu 100 µm tief mit einem einzigen Impuls aufschmelzen. Nach Ende des Pulses (einige 10 µs) kühlt die Schmelzschicht durch Wärmeleitung mit Temperaturänderungsraten von 106-109 K/s ab. Dadurch können amorphe oder nanokristalline Strukturen in der Oberflächenschicht mit verbesserter Härte, Korrosionsbeständigkeit und Abriebfestigkeit entstehen. Die derzeit wichtigste Anwendung ist das Oberflächenlegieren von Metallen mit unterschiedlichen Materialien. Im Fokus der anwendungsorientierten Arbeiten steht das Einlegieren von Aluminium in die Oberflächenschicht von Stählen.

Gepulste Elektronenstrahlen mit großem Durchmesser und ausreichender Strahlenergie lassen sich mit Hochspannungsimpulsgeneratoren und Vakuumdioden herstellen. Als Elektronenquelle dient eine aus vielen Kohlenstofffaserbündeln bestehende „multipoint explosive emission“ Kathode. Neben der impulsartigen Aufschmelzung der Oberfläche und den damit verbundenen hohen Kühlraten besteht der Hauptunterschied der Methode gegenüber alternativen Verfahren wie z.B. Laser darin, dass die Behandlung großflächig (mehrere 100 cm²) erfolgen kann. Die in enger Kooperation mit dem Efremov-Institut, St. Petersburg, gebauten Anlagen GESA I, GESA II und GESA IV erzeugen Elektronenstrahlimpulse von einigen 10 µs Dauer und Teilchenenergien zwischen 50 und 400 keV.

Arbeitsgebiete

|

Materialentwicklung für Flüssigmetallsysteme

|

|

Legierungsbildung:

|

|

Korrosionsuntersuchungen:

|

|

Flüssigmetalltechnologie:

|

|

Experimentelle Ausstattung für Nachuntersuchungen:

Verschleißschutz Oberflächenhärtung mittels des GESA Prozesses führt durch Änderung der Mikrostruktur zu einer Verbesserung des Verschleißverhaltens von Werkstoffen und Maschinenteilen, wie z.B. Zahnräder und Motorenventilen. Oberflächenlegieren bzw. GESA Umschmelzung aufgekohlter Oberflächen sind weitere Möglichkeiten, die Härte und damit die Verschleißfestigkeit zu steigern. |

|

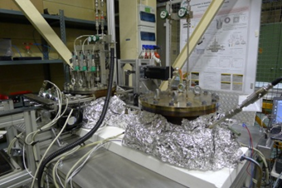

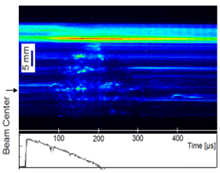

Elektronenstrahlphysik und Strahl-Target-Wechselwirkung Hochgeschwindigkeitskameras im Streak und Framing Mode erlauben das in situ Beobachten des Oberflächenschmelzprozesses. Mittels Kurzeitspektroskopie können die Zustände des verdampften Materials an und in der Nähe der Oberfläche untersucht werden. Die Ergebnisse der in situ Analytik werden zusammen mit Simulationsrechnungen verwendet, um die physikalischen Prozesse während der Umschmelzung und des Abkühlens zu verstehen und zu beschreiben. |